- Home – industrigasser, specialgasser, udstyr og teknisk support

- Hjem

-

Shop

-

Industrier

-

Gasser og udstyr

- Atmosfæriske gasser

- Biogas

- Brint

- Bulk gasser

- Sporing af gasflasker

- Design og konstruktion

- Emballerede kemikalier

- Farmaceutiske gasser

- Fiskeopdrætsudstyr

- Flydende naturgas (LNG)

- Forbrugerprodukter

- Frysere og cryobeholdere

- Gasdetektorer

- Gasser og kemikalier til elektronik

- Hardware til central gasforsyning

- Helium

-

Processer

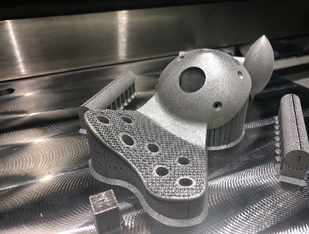

- Additive manufacturing

- Analyser & instrumentering

- Beskyttende og kontrollerede atmosfærer

- CIRRUS Vapour Emission Control

- Fangst og lagring af CO2 (CCS)

- Farma- og bioteknologi

- Fiskeopdræt

- Fremstilling af papirmasse og papir

- Frysning og køling

- Inertering

- Installationer & Manifolds

- Kemisk genindvinding

- Køling

- Køling af højtryksslanger

- Kryogen opbevaring

- Lysbueprocesser

-

Services

-

Sikkerhed

-

Kundeservice

-

Nyheder & Presse

- Find Linde depot

Vedligeholdelse af gasflasker: den ufortalte historie

Hvis gasflasker kunne tale, ville de have lidt af en historie at fortælle.

To view the video, you need to consent to YouTube cookies.

Sikre og pålidelige gasflasker

I løbet af et gennemsnitligt år udfører Knivsta-faciliteten vedligehold på op mod 100.000 flasker, godt 10 procent af samtlige flasker i omløb.

“Men alt dette er nødvendigt for at sikre vores kunder et absolut kvalitetsprodukt”, fortsætter Björklund. “Vi ønsker kun at levere sikre og pålidelige gasflasker til vores kunder.”

Text: David Landes

Images: Linde